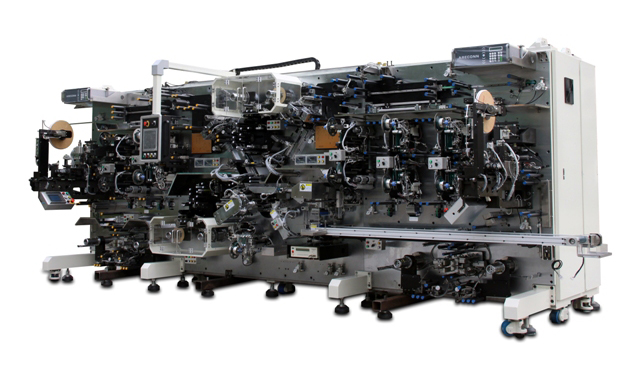

一、Techmach糾偏控制系統

在鋰電涂布和分切行業,電池極片的連續軋制生產線中,由于機組中的機械誤差,導棍偏差,震動以及極片張力的波動等原因導致極片出現跑偏的現象。它使得極片在軋制過程中容易造成損傷,嚴重地影響產品質量和經濟效益,在收卷工序中也經常會出現塔型卷現象。

而光學分切機,由于材料貴而薄,稍有偏移材料就打皺報廢,也會造成材料的浪費,使得客戶經濟效益下降。

Techmach糾偏系統有效的克服了這些難題,在同行業中處于領先水平。Techmach糾偏通過傳感器檢測材料的偏移量,通過控制器對比運算后,在極短時間內給驅動器送達動作命令,從而保證材料在機械工作中能按照指定線路運行,糾偏精度能夠達到0.1mm,完全滿足客戶的精度要求。

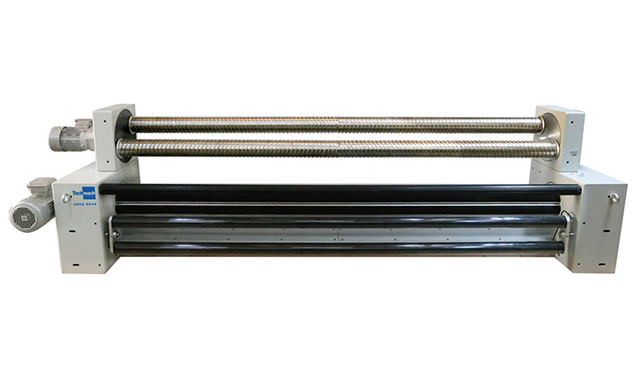

二、Techmach張力控制系統

鋰電涂布和分切的生產過程中,放卷一般采用磁粉制動器,收卷采用磁粉離合器或滑差軸。磁粉的扭矩是隨著電流的變化而變化的,目前所有的控制器基本都是采用電壓型輸出模式來控制磁粉。電壓輸出型會導致磁粉的扭矩傳遞不穩定,線性變差,張力波動大。Techmach的張力控制器采用電流輸出,使磁粉的扭矩傳遞更加穩定可靠,張力波動大大減小。卷材在涂布過程中更加均勻,分切更加平整。而市面上張力檢測器現目前基本都是采用差動變壓器的方式來檢測張力。差動變壓器有個致命的弱點就是零飄大,張力控制不穩定。Techmach張力傳感器采用金屬箔應變片惠斯通全橋設計,抗干擾能力強,零飄小,檢測范圍寬廣,響應速度快,線性度好。

Techmach張力控制系統和可以直接對變頻電機、伺服電機等來實現張力自動控制。卷材無論在低速還是高速的過程中,均可實現穩定的張力控制。另外,Techmach張力控制系統還可以進行高速不停機換卷和新卷預驅動等功能,用戶不僅可以通過控制器的操作面板進行各種操作和設置,還可以將之與PLC或計算機相連,使得操作更加方便和快捷,更好的滿足了客戶的需求。

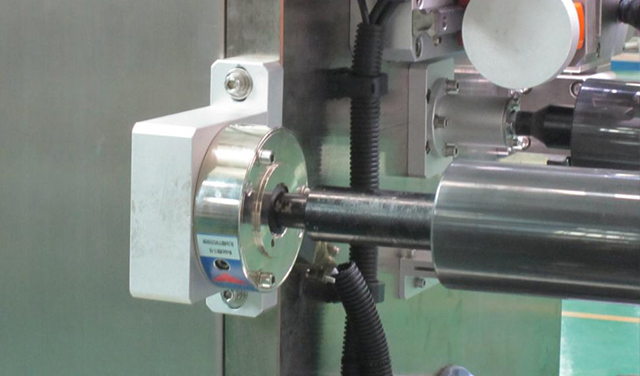

三、Techmach電暈控制系統

電暈處理在鋰電行業應用高可追溯至90年代,幾乎與鋰電的發展同步,但由于當時電子電力技術的發展未能很好解決高頻的問題,所以電暈未能滿足鋰電行業的發展要求,近年電子電力的展,特別是高頻電子的技術發展,令電暈機的發展又再一次與鋰電緊密相聯,鋰電行業對于電暈的應用主要分為兩大部分,第一大類是電池隔膜涂布電暈,第二大類是電池極片電暈,對于電池隔膜來說經過電暈處理帶來的好處主要是提高隔膜對電池溶液的吸收能力,從而提高電池的單位容量,而對于極片來說,其主要應用在于提高極片在涂布時的良品率,減少露箔和不均勻的現象。

對于鋰電池生產線而言,電暈處理機是一種可以大幅提高生產效率,良品率的有效設備,大大增加企業的市場競爭力,可以說電暈處理機是鋰電池行業的重型武器,是決勝的關鍵。

Techmach出品的電暈處理機電暈控制器采用新電路設計和一流的元器件,具有外形小巧、轉換率高、性能穩定等優點。 德國進口的IGBT作為轉換核心,發熱量低,運行穩定,帶來高達87%的轉換率,更節能環保。采用數字電路,功率輸出穩定,調節方便快捷,內置多重安全保護電路,可以有效過濾各種諧波脈沖,適應更惡劣的用電環境。可配搭陶瓷電極、金屬電極等多種電極以適應客戶不同的需求。

四、Techmach視覺檢測系統

鋰電池極片的生產過程中,會因為在涂覆、輥壓等環節中產生露箔、暗斑、亮斑、掉料、劃痕、破損等缺陷,這些缺陷會嚴重影響電池的質量和使用壽命。

Techmach視覺缺陷檢測系統能準確的發現以上極片生產過程中的各類缺陷問題,實現了極片涂覆生產過程及極耳焊接過程中雙面缺陷的在線檢測,代替了傳統的人工檢測,提高制造商的生產效率、并降低客戶的質量投訴。

以下為電池涂布行業機器視覺檢測工作原理圖:

五、Techmach激光測厚系統

Techmach激光測厚系統主要由上位機及控制單元、厚度測量單元和檢測器移動機械裝置組成。測厚時上下兩個激光位移傳感器對射并分別測量被測體上表面的位置和 下表面的位置,計算后得到被測體的厚度。 適合測量:連續涂布冷軋、間隙涂布冷軋、條紋涂布冷軋。適合產品:正極極片、負極極片、銅箔、鋁箔。